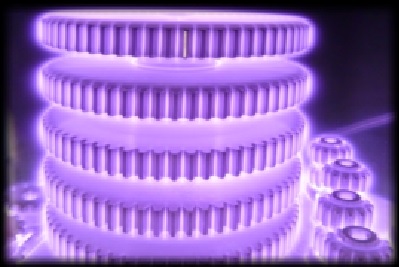

نیتروژن دهی یک عملیات سخت گردانی سطح است که این فرآیند برای اولین بار در سال 1900 میلادی توسعه یافت و از آن پس برای اجرای نقش مهمی در صنایع ادامه یافت. نیتروژندهی یک فرآیند ترمومکانیکی نفوذ نیتروژن داخل سطح فولادها و چدنها است. این فرآیند نفوذی بر اساس حلالیت نیتروژن در آهن است که در دیاگرام تعادلی آهن-نیتروژن نشان داده شده است. در این فرآیند نیتروژن در رنج دمایی 500 تا 550 درجه سانتیگراد وارد سطح فولاد می شود. می دانیم که فولاد در این رنج دمایی در فاز فریت قرار دارد. بنابراین در نیتروژن دهی نیز ترکیب شیمیایی سطح فولاد تغییر میکند با این تفاوت که در فرآیند کربندهی، کربن به فولاد در فاز آستنیت اضافه میشود ولی در نیتروژندهی، نیتروژن در فاز فریت فولاد وارد میشود[1و2].

چندین فاکتور مهم هستند که موجب برتری نیتروژن دهی نسبت به سایر فرآیندها شدهاند که شامل موارد زیر هستند.

در مقایسه با سایر روشهای سخت گردانی نیتروژندهی فرآیندی دما پایین است.

· کنترل پارامتر های فرآیند نسبتاً راحت تر است.

· این فرآیند در فولاد های کم کربن و کم آلیاژ مقاومت به خوردگی را افزایش میدهد.

· نیاز به کوئنج کردن ندارد، بنابراین اعوجاج حداقل است.

· در حین سخت کردن، سختی هسته خیلی مورد تاثیر قرار نمیگیرد.

فرآیندی دما پایین فرآیند نیتروژندهی در مقایسه با سایر روش های مهم سخت کردن سطح در دمای پایین تری انجام میشود. نیتروژن دهی حدووداً در دمای 500 درجه سانتیگراد انجام میشود که این دما بسته به نوع فولاد تغییر میکند. فرآیند های سخت گردانی سطحی که در دمای بالا انجام میشوند شامل کربندهی (که در دمای 970درجه سانتیگراد انجام میشود) و کربن-نیتروژندهی( که در دمای 870 درجه سانتیگراد انجام میشود) میباشد.

عدم نیاز به کوئنچ. در فرآیند های سخت کردن سطحی رایج مانند کربندهی و کربن نیتروژندهی فولاد باید در ناحیه آستنیتی قرار داشته باشد. بعد از این فرآیندها فولاد باید کوئنچ شود(سریع سرد شود) تا آستنیت به مارتنزیت تبدیل گردد. ولی در نیتروژن دهی نیاز به سریع سرد کردن نیست زیرا در این فرآیند آستنیت وجود ندارد و فولاد در فاز فریت است. یادآوری میکنیم که برای تشکیل مارتنزیت نیاز به فاز آستنیت است که سریع سرد شود.

حداقل اعوجاج. اعوجاج یکی از مشکلات دائمی است که در یک عملیات حرارتی

با آن روبرو میشویم.

اعوجاج خود را در مراحل آخر عملیات حرارتی نشان میدهد که به دو صورت اعوجاج

اندازه و اعوجاج شکل میباشد.

سختی بالا. گفته میشود که فرآیند نیتروژن دهی فقط برای فولادهای خاصی که شامل عناصر آلیاژی خاصی که تمایل به تشکیل نیترید پایدار دارند میباشند قابل انجام است.این عناصر آلیاژی شامل کروم، وانادیوم، مولیبدن، آلومینیوم و تنگستن می باشد. آهن خالص و فولاد های کم کرین نیز نیتروره میشوند ولی در این مواد حداکثر سختی قابل درسترس 35HRC می باشد. ولی فولاد هایی که شامل عناصر آلیاژی بالا باشند سختی بالایی ایجاد میکنند. مثلا فولادی با حدود 1% تا 3% آلومینیوم سختی خیلی بالایی را میدهد.(بالای 3درصد آلومینیوم تاثیری بر افزایش سختی ندارد)

مقاومت به اکسیداسیون بالا. در مقایسه با فولادهایی که با سایر روش های متداول سخت میشوند نیتروژن دهی مقاومت به خوردگی و اکسیداسیون بالاتری از خود نشان میدهد. فولاد های آلیاژی و ابزار که به این روش سخت میشوند مقاومت به خوردگی بالایی در محیط های آبی از خود نشان میدهند ولی مقاومت به خوردگی فولادهای زنگ نزنی که نیتروره میشوند کاهش مییابد، زیرا در این فولادها که کروم با ایجاد اکسید یک لایه پسیو ایجاد کرده و مقاومت به خوردگی را افزایش میدهد. در صورت نیتروژن دهی کردن کروم با نیتروژن تولید نیترید کرده و کروم فولاد از حد مورد نیاز برای زنگ نزنی کاهش مییابد. پس فولاد های زنگ نزن را نیتروژن دهی نمیکنند.

نیتروژن دهی نسبتا فرآیندی دما پایین است و نسبت به فرآیند کربندهی فرآیندی سطحی تر یا کم عمق تر میباشد. مهمتر از همه این فرآیند همراه با کوئنچ نمیباشد، در پایان فرآیند فولاد میتواند به صورت طبیعی در هوا سرد گردد. بنابرین خطر ایجاد گرادیان دمایی در محل هایی که سطح مقطع تغییر کرده است کم میشود و در نتیجه احتمال تشککیل ترک به حداقل میرسد.

اگر بتوانیم سرد کردن را در زمانهای طولانی انجام دهیم(آهسته سرد کنیم) فرآیند نیتروژن دهی دارای مزیت های زیر میباشد.

· - کاهش اعوجاح

· - بهبود تمیزی موضعی

· - کاهش زمان ماشین کاری نهایی

· - بهبود پایداری ابعادی

نیتروژن دهی نسبت به کربن دهی فرآیندی گران است. ولی اگر هزینه های ناشی از قراضه های و هدر رفت زمان برای تعمیر قطعات خراب ناشی از اعوجاج زیاد را در نظر بگیریم نیتروژن دهی از کربن دهی ارزان تر است[2 تا 4].

منابع:

[1[ گلعذار، محمدعلی؛ اصول و کاربرد عملیات حرارتی فولادها(ویرایش دوم)؛ مرکز نشر دانشگاه صنعتی اصفهان؛1391.

[2] Pye. David; Pratctical Nitriding and Ferritic Nitrocarburizing ; ASM International; December 2003.

[3] Farahnaz. Haftlang; "The Effect of Heat Treatment Atmosphere on Hardening of Surface Region of H13 Tool Steel"; Report Submitted in partial fulfilment of the degree of postgraduate diploma in Reaserch; Auckland university of Technology; 2006.

[4] Eric J. Mittemeijer, Marcel A. J. Somers; Thermochemical Surface Engineering of Steels; Woodhead Publishing; 2015.

تهیه شده توسط: فرزاد غلامی، دانشجوی کارشناسی ارشد دانشگاه صنعتی شریف