شایعترین فرایندهای PVD (به انگلیسی: physical vapor deposition (PVD))، اسپری و تبخیر هستند. PVD در ساخت وسایل مورد نیاز برای فیلمهای نازک برای عملکرد مکانیکی، نوری، شیمیایی یا الکترونیکی استفاده میشود. از جمله دستگاههای نیمه هادی مانند فیلمهای نازک پانل خورشیدی، فیلم PET آلومینیوم برای بستهبندی مواد غذایی و بالن و ابزار برش پوشش داده شده برای فلزکاری علاوه بر ابزارهای PVD برای ساخت، ابزارهای کوچکتر مخصوص (عمدتاً برای اهداف علمی) توسعه یافتهاند.

پوششهای صنعتی معمولی که توسط PVD اعمال میشود، نیترید تیتانیوم، نیترید زیرکونیوم، نیترید کروم، نیترید آلومینیوم تیتانیوم است.

مواد منبع نیز بهطور اجتناب ناپذیری روی بسیاری از سطوح دیگر داخل محفظه خلاء، از جمله اتصالاتی که برای نگهداری قطعات استفاده میشود، رسوب مییابند.

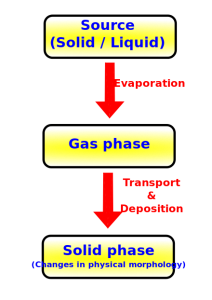

شکل ۲: شماتیک فرایند رسوب دهی فیزیکی بخار

در این فرایند به علت برخورد یونهای شناور در پلاسما به سطح مادهٔ لایه نشانی شونده، اتمهای موجود در سطح آن کنده شده و بر روی سطح مادهٔ اصلی مینشیند و لایه نارکی بر روی سطح ایجاد میکند.

شکل ۳: صفحه برش فرز رسوب دهی شده توسط TiN Titankote™ C (TiN) Coated

دمای استفاده شده در این فرایند بین ۱۵۰ تا ۵۰۰ درجه سانتی گراد با فشار کاری ۱۰–۲ به ۱۰–۴ میلی بار میباشد.

نحوه عملکرد

این فرایند در شرایط خلأ و طی چهار مرحله زیر انجام میپذیرد:

تبخیر: در این مرحله مادهٔ هدف توسط پرتوهای الکترونی مورد اصابت قرار میگیرد و سبب کنده شدن اتمهای سطح ماده و تبخیر آن میگردد.

انتقال و جابجایی بخارهای حاصله :طی این مرحله اتمهای تبخیر شده در یک مسیر مشخص به سمت مادهای که لایه نشانی خواهد شد، حرکت میکنند. در مواردی که از فلز استفاده میشود اتمهای بخار شده، بعد از جابجایی با گازهایی همچون اکسیژن، نیتروژن و … واکنش میدهند.

البته اگر مادهٔ پوشش دهنده تنها ماده هدف باشد و محیط عاری از مواد دیگر مانند اکسیژن باشد، این مرحله حذف خواهد شد.

واکنش: موادی که جهت رسوب دهی مورد استفاده قرار میگیرند شامل اکسیدها، نیتریدها، کاربیدها و سایر مواد فلزی میباشد.

رسوب دهی: این مرحله بر روی سطح ماده پوشش شونده صورت میگیرد که ممکن است برخی واکنشهای شیمیایی نیز بین ماده هدف (پوشش دهنده) و پوشش شونده بهطور همزمان با رسوب دهی صورت پذیرد.

فن آوریهای مختلف PVD از همان سه مرحله اساسی استفاده میکنند، اما در روشهایی که برای تولید و ذخیره مواد استفاده میشوند متفاوتند. دو فرایند معمول PVD عبارتند از: تبخیر حرارتی و اسپری شدن. تبخیر حرارتی یک روش رسوب گذاری است که با تبخیر مواد اولیه توسط حرارت دادن مواد با استفاده از روشهای مناسب در خلاء صورت میگیرد.

Sputtering نیز یک روش با کمک پلاسما است که بخار را از طریق بمباران با یونهای گاز شتابدهنده (معمولا Argon) از هدف منبع به وجود میآورد. در هر دو روش تبخیری و اسپری شدن، فاز حاصل از بخار به وسیلهٔ مکانیزم تراکم، بر روی بستر مورد نظر قرار میگیرد.

سرعت رشد فیلم نازک از فرمول زیر به دست میآید:

سرعت رشد فیلم نازک

: سرعت تبخیر (g/s)

q: چگالی بخار

r: فاصله زیرپایه از منبع cm

Φ: زاویه منبع تا خط عمود بر زیرپایه

اگر تحت چنین شرایطی فیلم نازکی با ضخامت ۱۰μm نشانده شود، ضخامت لبههای فیلم ۹μm است. در واقع فیلم غیریکنواختی ایجاد میشود. این پدیده ناشی از هندسه دستگاه است. میتوان برای تهیه فیلم یکنواخت، سطح فیلم مورد نظر را به صورت کره ای بزرگ تغییر داد. در این صورت کسینوس معادله فوق، به شکل r/2r0 تغییر میکند و r0 برابر با شعاع کره است. همچنین برای تهیه فیلم یکنواختتر، میتوان از زیرپایه چرخان استفاده کرد.

مثالها

رسوب کاسهای کاتدی: که در آن یک قوس الکتریکی با قدرت بالا تخلیه شده در مواد هدف (منبع)، برخی از آنها را به بخار بسیار یونیزه میدهد تا بر روی قطعه کار قرار گیرد.

رسوبات بخار فیزیکی پرتو الکترونی: که در آن مواد ذخیره شده به یک فشار بالا بخار توسط بمباران الکترون در خلاء «بالا» حرارت داده میشود و توسط انتشار توسط قطعه (کولر) منتقل میشود.

رسوب تبخیری: که در آن مواد ذخیره شده به یک فشار بالای بخار توسط حرارت مقاومت الکتریکی در خلاء بالا گرم میشود.

رسوب لیزر پالسی: در آن لیزر با قدرت بالا، مواد را از هدف به بخار تبدیل میکند.

رسوب پراکنده: در آن، یک تخلیه پلاسمای تابش (معمولاً در اطراف «هدف» توسط یک آهنربا موضعی قرار میگیرد) مادهای را که بخاطر انبساط بعدی به وجود میآید، پر میکند.

رسوب الکترونی پرتاب شده: در آن یک پرتو الکترونی پالسی پر انرژی پرتوهای ماده از هدف تولید جریان پلاسما تحت شرایط عدم همبستگی.

روش ساندویچ سابلیمیشن: برای ساخت کریستالهای ساخته شده ساخته شدهاست.

برای اندازهگیری خواص فیزیکی پوششهای PVD، از تکنیکهای مشخص کردن ویژگیهای فیلم نازک میتوان استفاده کرد، از قبیل:

تستر Calo: تست ضخامت پوشش

Nanoindentation: آزمون سختی برای پوششهای نازک فیلم

پین بر روی تستر دیسک: تست ضریب پوشیدن و اصطکاک

تستر خراش: آزمون چسبندگی پوشش

میکروسکوپ اشعه ایکس: بررسی ویژگیهای ساختاری و ناهمگونی ترکیب عناصر برای سطوح رشد

مقایسه با دیگر تکنیکهای رسوب

مزایا

پوششهای PVD گاهی سختتر و مقاومت بیشتری نسبت به پوششهای پوشش داده شده توسط فرایند آبکاری دارند. اکثر پوششها دارای درجه حرارت بالا و مقاومت خوب، مقاومت در برابر سایش بسیار عالی هستند و بسیار مقاوم هستند که پوششهای محافظ تقریباً هیچ وقت ضروری نیستند.

توانایی استفاده عملاً هر نوع مواد معدنی و برخی مواد پوشش آلی در یک گروه بهطور یکسان از زیربناها و سطوح با استفاده از طیف گستردهای از اتمام.

سازگار با محیط زیست نسبت به فرایندهای پوشش سنتی مانند آبکاری و نقاشی.

برای قرار دادن یک فیلم مشخص، میتوان از بیش از یک تکنیک استفاده کرد.

موادی با خواص بهبود یافته (مثلاً خواص مکانیکی بهتر و …) را میتوان بر روی یک ماده دیگر رسوب دهی نمود..

معایب

فناوریهای خاص میتوانند محدودیتها را تحمیل کنند؛ برای مثال، انتقال خطی از انواع تکنیکهای پوشش PVD معمول است، اما روشهایی وجود دارد که امکان پوشش کامل هندسههای پیچیده را فراهم میکند.

بعضی از تکنیکهای PVD بهطور معمول در دماهای بسیار بالا و واکنشها عمل میکنند و نیاز به توجه ویژه توسط پرسنل عملیاتی دارند.

نیاز به یک سیستم آب خنک برای تخلیه بارهای گرما بزرگ است.

نرخ سرعت رسوب دهی معمولاً کم میباشد.

نیاز به تجهیزات گرانقیمت

کاربردها

همانطور که قبلاً ذکر شد، پوششهای PVD بهطور کلی برای بهبود سختی، مقاومت در برابر سایش و مقاومت به اکسیداسیون استفاده میشود؛ بنابراین، چنین پوششهایی در طیف گستردهای از کاربردهای کاربردی مانند:

- هوافضا

- رباتهای جراحی / پزشکی

- قالبها و قالبها برای تمام انواع پردازش مواد

- ابزار برش

- سلاح گرم

- اپتیک

- ساعت

- فیلمهای نازک (رنگ پنجره، بستهبندی مواد غذایی، و غیره)

- فلزات (آلومینیوم، مس، برنز و غیره)